Das Dreschen

Am Dreschtag wurden viele Hände gebraucht

Ende des 19. Jahrhunderts kam es zu einem tief greifenden Wandel in der Landwirtschaft. Bis dato hatten die Bauern ihre Produkte viele Jahrhunderte lang auf immer gleiche Art und Weise hergestellt. Man benutzte für die Feldbestellung und die Ernte verhältnismäßig einfache Geräte. Die Bauern führten ein einkömmliches Leben. Dann, mit der Erfindung der Dampfmaschine setzte die sogenannte “industrielle Revolution“ ein. Das sollte sich auch auf die Landwirtschaft auswirken. Die Technisierung, der Einsatz von Kunstdünger und die Erschließung neuer landwirtschaftlicher Nutzflächen führten zum erhofften Effekt des enormen Anstieges der Ernteerträge. Die Technik gewann, wie schon in der Industrie und im Handwerk, auch für die Landwirtschaft mehr und mehr an Bedeutung. Schon vor dem ersten Weltkrieg bediente man sich der ersten Sämaschinen. Ganz vereinzelt gab es im Ort schon Mähmaschinen. Diese besaßen anfangs nur Mähbalken, womit wenigstens die schwere Arbeit mit der Sense entfiel. Bald folgten als wesentliche Erleichterung ein angebauter Mähtisch und ein Rechen zum Ablegen des Getreides.

In den Folgejahren nahm die Entwicklung immer neuer Ackergeräte an Fahrt auf. Die Neuentwicklungen waren zunächst nur auf den Betrieb mit Pferdegespannen ausgelegt. Da sind beispielhaft der Pflug, die Sä- und Mähmaschine, der Heuwender und -rechen zu nennen. Die neue Technik bescherte den Landwirten leichteres und deutlich schnelleres Arbeiten. In der Folge spannten die Bauern ihre Pferde vor immer neuere und bessere Ackergeräte.

Lange Familientradition

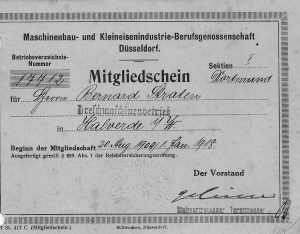

Nach dem 2. Weltkrieg hielt die Technik nach und nach Einzug in die Landwirtschaft. Die Anschaffung von größeren Maschinen und Geräten aber setzte technisches Wissen für den Betrieb und finanzielle Möglichkeiten für den Erwerb voraus. Da dies nicht von jedem Hof geleistet werden konnte, entstand der Beruf des heutigen landwirtschaftlichen Lohnunternehmers. Es war die Zeit für weitsichtige und unternehmerisch mutige Familien, sich als Lohnunternehmer selbstständig zu machen. Sie tätigen Anschaffungen von besonders großen und teuren Maschinen, die für die einzelnen Bauern zu kostspielig waren. Im Betrieb der Familie Straten in Halverde kann die Entwicklung vom Lohndrescher mit einfachem Dreschsatz zum Agrar-Service nachgezeichnet werden. Franz Straten führt heute seinen neu strukturierten Betrieb in vierter Generation. Sein Urgroßvater Heinrich Straten war seit 1904 mit einem Dreschmaschinensatz, der den Einsatz des Dreschflegels ersetzte, unterwegs. Er bediente nicht nur die Bauern von Halverde, sondern auch einige Landwirte in den Nachbargemeinden. Im Jahr 1909 übergab er den Betrieb an seinen Sohn Bernhard Straten. Am 20. August 1909 meldete dieser sich in der Maschinenbau- und Kleineisenindustrie-Berufsgenossenschaft Düsseldorf an, um einen Dreschmaschinenbetrieb zu führen. Der Betrieb entwickelte sich weiter, was auch dem Umstand zu verdanken ist, dass der Hof schon im Jahr 1928 einen Stromanschluss erhielt.

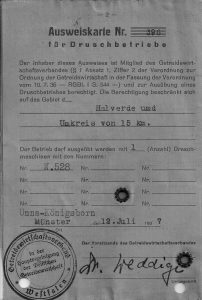

Anmeldung eines Druschbetriebes

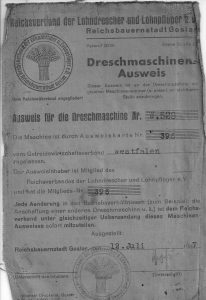

Im Jahr 1934 erwarb Bernhard Straten für 7600,- Reichsmark seinen ersten Traktor. Es war ein Deutz MTZ 320 mit 40 PS. Hiermit schlug er zwei Fliegen mit einer Klappe. Mit dem Traktor konnte er die Dreschmaschine und Lokomobile leichter transportieren. Er brauchte dazu kein Pferdegespann mehr. Bedeutender war aber der Vorteil, den die Riemenscheibe des Traktors hatte. Mit dieser wurde die Dreschmaschine angetrieben. Das langwierige Aufheizen der alten Lokomobile, schon zwei Stunden vor dem Beginn des Dreschens, war fortan Geschichte. Am 12. Juli 1937 wurde Bernhard Straten Mitglied im Reichsverband der Lohndrescher und Lohnpflüger e.V. in der Reichsbauernstadt Goslar. Er war nun als Mitglied des Getreidewirtschaftsverbandes zur Ausübung eines Druschbetriebes berechtigt. Die Berechtigung bezog sich auf das Gebiet der Gemeinde Halverde und auf einen Umkreis von 15 km. Sie galt nur für seine

Kopie vom Original: Familie Franz Straten

Dreschmaschine mit der Nummer W 528. Der entsprechende Ausweis war beim Dreschen an sichtbarer Stelle anzubringen. Fortan zog Bernhard Straten, beginnend jeweils im Spätherbst, bis in die letzten Wintertage mit seinem monströsen Gespann von Hof zu Hof. Vorneweg der Deutz-Traktor, dahinter die Dreschmaschine der Firma Geringhoff, und daran angehängt ein Wagen für die Rohre für das Kaff. Das sind die beim Dreschen von Getreide abfallenden Spelzen und Hülsen, Grannen, Samenhüllen und Stängelteile. Ab den ersten Nachkriegsjahren übernahm sein Sohn Leo, überall nur Topp`s Leo genannt, mehr und mehr die Aufgaben. Im Jahr 1956 erfolgte die Betriebsübergabe vom Vater auf den Sohn. Schon nach 10 Jahren musste dieser sich einer bedeutenden Weiterentwicklung in der Landwirtschaft stellen. Es drängten die ersten Mähdrescher auf den Markt und auf die Felder. Im Jahr 1967 kaufte er sich den ersten Mähdrescher. Es war ein Fahr-Clayson. Die Nachfrage wurde größer, so dass er sich zwei weitere Mähdrescher vom Typ Bautz-Titan kaufte. Seine alte stationäre Dreschmaschinen war absolut nicht mehr gefragt. Statt auf den Bauernhöfen das Korn zu dreschen, standen sie nun bestenfalls in Museen. Hier gaben sie Zeugnis einer Epoche des Beginns der Technisierung in der Landwirtschaft. Was blieb, waren die Erinnerungen an einen zwar arbeitsintensiven, aber auch befriedigenden Dreschtag. Daher erinnern sich die älteren Frauen und Männer doch noch allzu gerne an die Mühen und Beschwernisse am gemeinschaftlichen Dreschtag.

Der Dreschtag stand an

Wenn es hieß: „De Döschker kümp“, musste zuvor einiges organisiert werden. Zunächst lud man alle Nachbarn und alle die Helfer, die sog. Hand- und Spanndienste zu leisten hatten, zur Mithilfe ein. Die Scheuneneinfahrt wurde von anderen Gerätschaften freigeräumt. So konnte der „Döschkerkerl“ sein breites Gefährt ganz langsam durch das Scheunentor hineinfahren. Dabei musste darauf geachtet werden, dass die Dreschmaschine nicht zu dicht am Kornfach stand. Andernfalls bestand die Gefahr einer Entzündung der trockenen Garben durch Reibung an den außen liegenden Riemenscheiben. Günstig war es, wenn das Getreide in einer Durchfahrtscheune lagerte. Dann konnte die Dreschmaschine direkt in die Scheune gefahren werden. Wurde aber auf der Diele gedroschen, musste mit großer Sorgfalt und mit großem Geschick die Dreschmaschine rückwärts bugsiert werden. Dazu wurde die Deichsel an der lenkbaren Hinterachse entriegelt, so dass mit ihr auf den Zentimeter genau gelenkt werden konnte. Hier waren starke Männerhände gefordert. Der Traktor schob nun mit der Hauptdeichsel die Dreschmaschine an den vorgesehenen Standort. Wegen der seitlich vorstehenden unterschiedlichen Treibräder und ebensoviel Antriebsriemen, blieb nicht viel Platz zum Rangieren. Beim Bau von Dielen- und Scheunentoren war früher nicht auf die nunmehr notwendige Mindestbreite geachtet worden. War die Maschine richtig positioniert, wurde sie mit einer Hubwinde angehoben und auf metallene Böcke abgelegt. Zum Schluß wurde sie in die Waagerechte gebracht. Je nach Getreideart mussten entsprechende Siebe in die Dreschmaschine eingelegt werden. Roggen und Weizen erforderten gleiche Siebe. Für Gerste und Hafer waren es gröbere.

Spätestens um 09.00 Uhr brummte der Drescher

Diese vorbereitenden Arbeiten wurden in der Regel am Vortag geleistet. Am Morgen des Folgetages wurde der Traktor mit seiner großen Riemenscheibe vor die Dreschmaschine positioniert, der breite Flachriemen aufgelegt und in straffe Spannung gebracht. Mit viel Gefühl löste der „Döschkerkerl“ die Kupplung der Riemenscheibe, bis sich ganz langsam Räder, Siebe und Schütten in Bewegung setzten. Schnell hatte der tuckernde 40-PS-Deutz-Traktor die richtige Drehzahl erreicht. Auch die Wolke mit den Staubresten des Vortages, die aus dem Drescher quoll, hatte sich schnell verflüchtigt. Nun arbeitete die Maschine mit gleichmäßigem Grollen und Brummen. Sie war betriebsbereit, und das Dreschen konnte beginnen. Es war fortan sehr laut. Ab jetzt war eine Unterhaltung untereinander nicht mehr möglich. Nur wenn man die Köpfe zusammensteckte, konnte das Nötigste miteinander ausgetauscht werden. Anfang der 50er Jahre ersetzte Leo Straten den Traktor als Antriebsmaschine durch einen starken Elektromotor. Dieser war im vorderen Bereich in der Dreschmaschine installiert. Der Strom dafür wurde direkt aus der Freileitung genommen. Zum Anklemmen an das

Kopie vom Original: Familie Franz Straten

öffentliche Leitungsnetz schnallte der „Döscherkerl“ seine ausladenden Steigeisen an. Er konnte damit nur breitbeinig und im schaukelnden Entengang gehen. Jetzt schulterte er die Enden des dicken Stromkabels mit den schraubbaren Klemmen. In der einen Hand führte er einen Holzstiel, an dessen Spitze ein Imbus-Schlüssel steckte. So ausgestattet kletterte er den nächstgelegenen hölzernen Strommasten hinauf. Er hielt gebührlichen Abstand zu den Strom führenden Leitungen und schraubte die passende Klemme an die entsprechende Phase der Leitung. In dieser Aktion war höchste Konzentration geboten, war es doch eine Starkstrom führende Leitung. Für das „Anzapfen“ hatte er natürlich eine offizielle Genehmigung.

Viele Hände wurden gebraucht

Insgesamt etwa 10 Personen mussten beim Dreschen mithelfen. Zum Anreichen der Garben vom Getreidefach auf den Drescher wurden in der Regel drei bis fünf Personen gebraucht. Das Fach wurde von hinten her Lage für Lage geleert. Die Helfer bildeten eine Kette und warfen sich die Garben zu. Je tiefer das Fach, desto mehr Helfer waren nötig. Es war darauf zu achten, dass die Garben immer in gleicher Richtung liegend weitergereicht wurden. Wichtig war es auch, dem Einleger oben auf dem Drescher die Garben in immer gleichem Tempo und gleicher Art und Weise anzureichen. So konnte er die Garben optimal einlegen.

Kopie vom Original: Familie Franz Straten

Korngarben einlegen

Der wichtigste Mann war der Einleger. Seine Aufgabe war es, oben auf der Dreschmaschine stehend, die Getreidegarben immer gleichmäßig von Hand in den Einzug zu legen. Er durfte nicht zu viel in den Schacht legen, weil sonst der große Treibriemen auf der Scheibe rutschte. Schlimmstenfalls sprang der Riemen ab und blockierte die Maschine. Ehe der Einleger die Garben in den offenen Kasten legte, musste er diese auftrennen. Dazu benutzte er ein stabiles Taschenmesser, wie es jeder Bauer üblicherweise in seiner Hosentasche mitführte. Verschiedentlich wurde dazu ein Spezialmesser genutzt. Dies war eine um das Handgelenk und Daumen reichende Lederstulpe, an der in Höhe des Armgelenkes eine Klinge angenietet war. Als die recht robusten Strohseile, mit denen die Garben zusammen gebunden waren, später durch Sisalband ersetzt wurden, war dies für den Einleger auch eine deutliche Erleichterung beim Aufschneiden. In den späteren Jahren übernahm ein Schnittwerk am Einzug das Kräfte zehrende Aufschneiden. Dieser Arbeitsplatz war nicht nur der Wichtigste, er war auch der Staubigste beim Dreschen. Er war zudem auch gefährlich. Bei der kleinsten Unaufmerksamkeit bestand die Gefahr, dass man mit einem Bein oder einem Arm in den Garbeneinzug geriet. Schwerste Verletzungen wären die Folge gewesen.

Korntransport in Säcken

Starke Männer waren vorne an der Dreschmaschine, am Auslauf des Korns gefragt. Hier hingen in Reihe mehrere Säcke mit einer Spannvorrichtung an den Auslaufschächten. War ein Sack gefüllt, sperrte man den Schacht und öffnete einen anderen. Den gefüllten Sack setzte man auf die waagerechte Fläche des mechanischen Sackhebers nebenan. Langsam setzte sich der Heber an einer großgliedrigen Kette tuckernd noch oben in Gang. Hatte er Schulterhöhe erreicht, wuchtete ihn ein kräftiger Träger auf seinen Rücken. Er trug ihn dann über Treppen oder Leitern auf die Kornkammer oder setzte ihn auf einem bereitgestellten Anhänger ab. Für diese Arbeit wurden 2 bis 3 starke Männer benötigt, waren die Säcke doch deutlich mehr als 1 Zentner schwer. Im Laufe der Jahre ließ ein in die Dreschmaschine eingebautes Korngebläse die körperlich schwere Arbeit vergessen machen. Über lange Rohre wurde auch der hinterste Winkel des Kornbodens erreicht. Hier prasselte das Korn aus einem Trichter. Auf dem Boden bildeten sich kleine pyramidenförmige Kornhaufen. Hin und wieder musste jemand nachschauen und die Pyramiden abflachen.

Das gedroschene Stroh verarbeiten

Hinten an der Dreschmaschine befand sich der Auswurf für das frisch gedroschene Stroh. Hier arbeiteten die meisten Helfer. In der Regel waren es Frauen, die das Stroh aufnahmen und mit einem aus nur wenigen Strohhalmen gedrehtem Seil zu Bunden zusammenfassten. Starke Männer transportierten das Stroh auf den Strohboden oder stapelten es zunächst draußen. Wenn dann der Balken leer gedroschen war, fand das Stroh hier seinen Platz. Je nach Länge des Weges schulterten die Männer mit einer Strohgabel das gebundene Stroh und schleppten es fort, oder es wurde auf eine Heu- und Strohkarre oder einen Strohwagen geladen. Vom Dielenboden aus, durch die Dielenluke oder vom Wagen durch die Giebelklappe, hatten die Männer die schweren Strohbunde zu stemmen. Später brachte auch hier eine weitere technische Weiterentwicklung eine deutliche Arbeitserleichterung. Eine eingebaute Strohpresse mit einem Binder ersparte fortan viele Arbeitskräfte. Über ein Gestänge glitten nun die fertigen Strohbunde aus der Maschine, konnten direkt mit der Strohgabel aufgenommen und transportiert werden.

Die Spreu, das sogenannte Kaff, spieh die Maschine unter sich aus. Von Hand wurde es von hier mit einer „Kaffwanne“ fort transportiert. In den späteren Jahren übernahm dies auch ein Gebläse. Dieser mit Spelzen und Grannen versetzte Abfall türmte sich zu einem lockeren Haufen. Es wurde als Raufutter oder als Einstreu, insbesondere in Hühnerställen, genutzt.

Foto: Familie Franz Straten

Ständig den laufenden Betrieb im Auge

Der lange Treibriemen vom Traktor zur Maschine war die Achillesferse der Anlage. Er durfte nicht zu straff und nicht zu lasch gespannt sein. Schnell rutschte er auf der großen Scheibe, was dazu führte, das sich die Umdrehungszahl verringerte. Dagegen halfen Rübenkraut und später Riemenwachs, das auf die Riemeninnenseite aufgebracht wurde. Die zähe und klebrige Masse hatte hervorragende Hafteigenschaften. Gefährlich wurde es, wenn durch Reibung oder Rutschen große Hitze entstand. Schnell konnte sich die Maschine entzünden. Deswegen hielt sich Topp`s Leo während des Dreschen immer in der Nähe auf und hatte seine Maschine ständig im Blick. Hin und wieder brachte er vorsorglich Rübenkrautsaft oder Riemenwachs auf die Flachriemen.

Die Kreaturen, die sich so gar nicht mit dem Dreschen abfinden konnten, waren die Mäuse in den Gefachen. Lange hatten die kleinen Nager in dem Kornfach mit überreichlicher Nahrung „wie Gott in Frankreich“ gelebt. Dann, wenn die letzten Garben aufgenommen und der Scheunenboden sichtbar wurde, suchten sie ihr Heil in der Flucht und sausten von einer Ecke in die andere. Hund und Katze aber hatten alle „Pfoten und Schnauzen voll zu tun“. Innerhalb kurzer Zeit war alles vorbei – für Jäger und Gejagte.

Wenn der „Dreschkasten“ verstummte, wurde aufgeräumt und das Gespann zusammengestellt: Vorneweg der Traktor, dahinter die Dreschmaschine und daran angehängt der Anhänger für die Gebläserohre. Sobald sich das Ganze in Bewegung setzte und vom Hof herunterfuhr, fielen Grannen und Spelzen staubend auf die Straße. Der Fahrtwind holte sie aus allen erdenklichen Ritzen, Spalten und Kästen der Maschine.

Foto: Familie Franz Straten

Den „Dämperschluck“ verdient

Zurück blieben die Helfer, mit ihren von Staub und Schweiß verklebten Gesichtern. Um die Stimmbänder vom Dreck zu reinigen, hatten sie sich allesamt einen spülenden Schnaps verdient. Schon zum Mittagessen war nach altem Brauch ein Schnaps ausgeschenkt worden. Dann stärkte man sich an einer langen Tischreihe mit Kräftigem und Deftigem. Alle waren durchweg hungrig und aßen „wie die Scheunendrescher!“ Die Bauersfrau hatte aus Küche und Herd in der Regel schon einiges zu bieten, war doch im Allgemeinen schon das erste Schwein im Jahreszyklus geschlachtet worden.

Einen „Döschkerkerl“ gibt es in Halverde nicht mehr.

In den sechziger Jahren kamen die ersten Mähdrescher zum Einsatz. Das winterliche Dreschen gehörte der Geschichte an. Die neuen Maschinen brachten nicht nur eine wesentliche Arbeitserleichterung, sondern verlangte auch eine Umorganisation der Arbeitsabläufe auf den Höfen. Auf der einen Seite ersparten sich die Bäuerinnen und Bauern anstrengende körperliche Arbeit, aber auf der anderen Seite verlangte der Einsatz von Mähdreschern Investitionen in neue Maschinen. So mussten Trocknungsanlagen, Silos und Strohpressen angeschafft werden. Fortan veränderte sich in der hiesigen Region das Gesicht der Landschaft zusehends. Weg von den kleinen Parzellen hin zu großflächigen Äckern und Weisen. Dies leisteten vielerorts die Flurbereinigungen. Auf diesen größeren Flächen wurden auch neue Futterpflanzen angebaut. Die immer spezielleren Maschinen für Saat und Ernte von Rüben, Kartoffeln und Mais bedeuteten immer imense Investitionen. Diese konnten sich aber nur wenige Bauern leisten. Zu groß waren die Investitionen für den einzelnen Betrieb. Landwirtschaftliche Lohnunternehmer gewannen immer mehr an Bedeutung. Über viele Jahre führte die Familie Straten in Halverde eben einen solchen Betrieb. Die immer spezielleren und immer größeren Maschinen erforderten im Laufe der Jahre immer höhere Investitionen. Im Jahr 2015 war für den Lohnunternehmer Franz Straten kaufmännisches Denken gefragt. Auf der einen Seite stellte er nüchtern die Situation seines Auftragsvolumens, also den kalkulierbaren Umsatz dar und auf der anderen Seite seine Investitionen in den modernen Maschinenpark, Da konnte es nur eine Entscheidung geben: Abschied nehmen von der Lohndrescherei.

Autor Josef Brinker widmet sich mit Vorliebe der Geschichte des bäuerlichen Lebens in seinem Heimatdorf Halverde.

Für Text und Fotos gelten die Bestimmungen des Urheberrechts.